روش تولید لوله پلی اتیلن در گرید های مختلف تقریبا مشابه به یکدیگر میباشد که در حال حاضر لوله های پلی اتیلن در کشور ما با دو گرید PE100 و PE80 تولید میگردد. همانطور که در اواخر دهه 90 تولید گرید PE63 (موادپلی اتیلن) در پتروشیمی های داخلی منسوخ گردید و تولید مواد اولیه PE100 برای مجتمع های پتروشیمی ایران میسر شد. صرفا دو گرید PE100 و PE80 با تایید استاندارد به عنوان مواد اولیه مورد تایید در پایپ گرید پلی اتیلن توسط پتروشیمی ها تولید، و در کارخانه جات تولید لوله و اتصالات پلی اتیلن مورد مصرف قرار گرفت.

فهرست مطالب:

مواد PE120 برای تولید لوله پلی اتیلن در کشور های اروپایی

بیش از یک دهه است که مواد اولیه PE120 در کشور های اروپایی تولید میگردد و استاندارد ها نیز بر اساس مواد PE100 و PE120 تدوین شده است و تولید محصولات نیز صرفا با این دو گرید انجام میپذیرد و تولید مواد PE80 عملا در کشور های اروپایی متوقف شده است. متاسفانه هیچ یک از پتروشیمی های ایران تا این تاریخ موفق به تولید و اخذ لایسنس مواد پایپ گرید PE120 نشده اند.

تولید لوله پلی اتیلن با مواد PE100 و PE80 در کشور ایران

درحال حاضر تقریبا اغلب مشاوران و کارفرمایان در بخش نفت و گاز و صنایع معدنی در محاسبات اولیه و طراحی پروژه ها، مواد PE100 را تایید میکنند و صرفا در بخش کشاورزی و برخی از شرکت های آب و فاضلاب طراحی اولیه بر اساس مواد پلی اتیلن PE80 میباشد.

انواع مواد PE100 مورد استفاده در تولید لوله پلی اتیلن

مواد PE100 در دو نوع نچرال و خودرنگ بلک عرضه میگردد. شرکت های گاز در پروژه های گازرسانی بر اساس الزامات IGS استاندارد های شرکت ملی گاز ایران صرفا لوله و اتصالاتی که با مواد خودرنگ پتروشیمی جم و پتروشیمی شازند تولید شوند را مورد تایید قرار میدهند. در برخی از پروژه های نفت و گاز با توجه به حساسیت پروژه ، مشاور و طراح تولید لوله و اتصالات پلی اتیلن با مواد خودرنگ بلک را الزام آور تشخیص میدهند.

مرحله اول

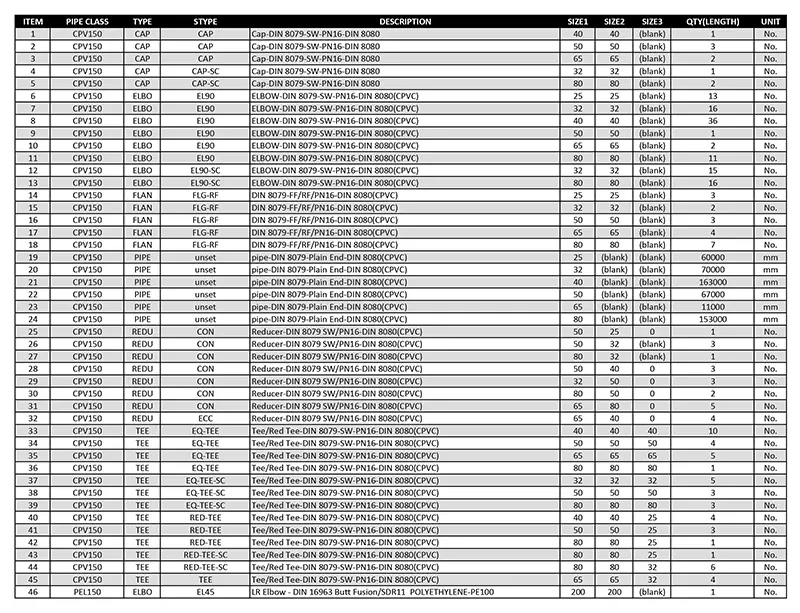

در مرحله اول با توجه به نوع سفارش لوله و اتصالات پلی اتیلن در پروژه های نفت و گاز و پتروشیمی در MTO (لیست قطعات مورد نیاز برای اجرای خطوط لوله) اولیه ارائه شده توسط مشاور و کارفرما، به کلیه مشخصات فنی محصول به صورت جزء وکاملا مشخص اشاره میگردد. در مابقی پروژه ها کارفرما صرفا فشارکاری و سایز را اعلام میکند.نمونه ای از نمونه MTO ارسالی برای گروه صنعتی پتروآب حیات را میتوانید در تصویر زیر مشاهده بفرمایید.

به طور کلی مرحله اول تولید براساس سفارش و اطلاعات فنی اولیه ارائه شده توسط کارفرما و مشتری مانند نوع مواد (نچرال یا خودرنگ)، گرید مواد، سایز ، فشارکاری ، ضریب ایمنی و SDR آغاز میشود.

تعویض قالب

در صورتی که مواد نچرال استفاده گردد به میزان 5% مستربچ یا رمافین (رنگدانه) مشکی (کربن بلک) به مواد نچرال سیلوی مواد اولیه اضافه میشود. هم زمان قالب سایز لوله ی درخواستی در بخش انتهای اکسترودر (خروجی) دای هد دستگاه بسته میشود، برای مثال برای تولید لوله 110 میلیمتر SDR11 فشارکاری 16 بار در ابتدا قالب سایز 110 میلیمتر در دای هد دستگاه قرار میگیرد و بعد از آن تعویض کالیبراتور 110 میلی متر انجام میشود.

به همین ترتیب در بخش وکیوم و کولینگ تانک ها (مخازن خنک کاری) نیز رینگ 110 و واشر 110 برای مخازن در نظر گرفته میشودو نهایتا هالاف (haul off) (دستگاه کشنده لوله) را با سایز 110 تنظیم میکنند و در صورتی که لوله بصورت کلاف تولید شود از وایندر ( winder ) (کلاف کن لوله) استفاده میشود.

تنظیم دمای هیتر ها و استارت خط

بنابراین با توجه به سایز و فشار اعلامی مشتری قبل از هرچیز تعویض قالب انجام میپذیرد، پس از تعویض قالب هیترهای (heater) بیرون اکسترودر و هیتر های داخلی قالب توسط اپراتور روشن میشود تا دمای اکسترودر و قالبها به دمای مورد نظر که معمولا با تلورانس کمی نسبت به مواد اولیه مصرفی، توسط اپراتور یا مدیر تولید تنظیم گردیده؛ برسند. در مدت زمان چند ساعته که دما به 180-260 درجه سانتیگراد برسد پشت خط که شامل کالیبراتور – تانک وکیوم و تانک های خنک کاری میباشدبر اساس سایز قالب لوله تغییر یافته و تنظیمات اولیه اعمال میگردد.

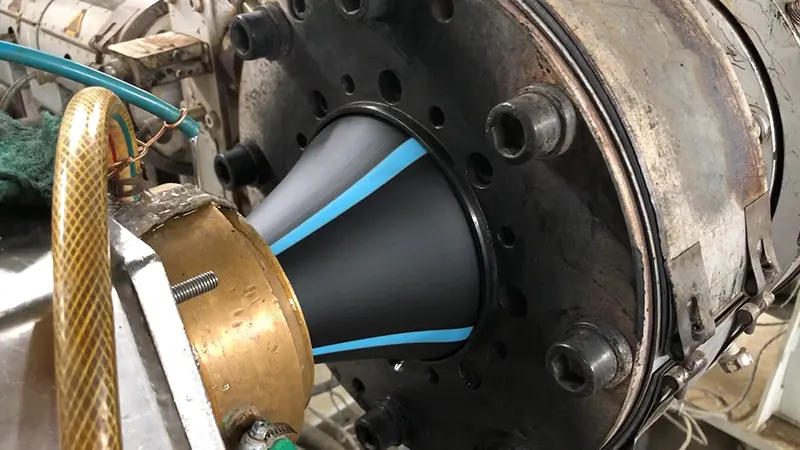

پس از اینکه دمای تمامی بخش های اکسترودر و قالب ها به دمای تنظیمی رسید مواد اولیه از سیلوی مواد توسط دستگاهی به داخل قیف اکسترودر منتقل میگردد مواد در داخل سیلندر ماردون اکسترودر به تدریج مذاب شده و در داخل خورشیدی قالب کاملا همگن و یکنواخت میگردد.

لوله استارت

در ابتدای استارت خط، یک لوله هم سایز به عنوان لوله استارت از انتهای خط عبور داده میشود لوله استارت از انتهای خط به دای هد دستگاه رسیده و مواد مذاب خروجی با کمک دست توسط اپراتور به آن چسبانده میشود. همیشه در لوله های پلی اتیلن در سایز های مختلف قطرخارجی برابر میباشد و در صورتی که لوله با فشار های بالاتری تولید شوند ضخامت جداره لوله از داخل بیشتر میشود و قطر داخلی کمتر میگردد. درواقع همواره قطر خارجی لوله های پلی اتیلن ثابت میباشد.

تثبیت سایز و خنک کاری

در بخش انتهای دای هد مواد با درجه حرارتی حدود 200 درجه بصورت خمیری شکل از قالب خارج میشود و در سایزینگ دستگاه و کالیبراتور در مرحله اولیه ضمن کاهش دمای مواد ، قطر خارجی و ضخامت جداره لوله تثبیت میشود. در همان مخزن بطول تقریبی 6 متر خلا ایجاد میگردد و همزمان با کاهش دمای محصول ابعاد تثبیت میشوند و در تانک های بعدی خنک کاری بصورت کامل انجام میگردد.

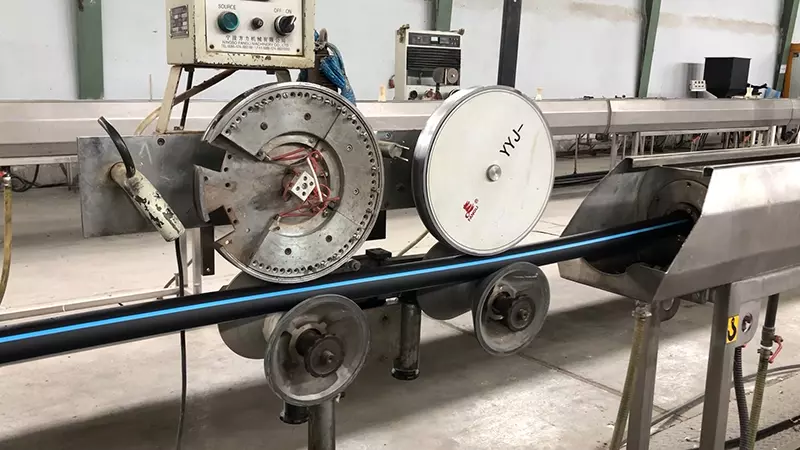

بعد از تانک های خنک کاری دستگاه کشنده یا هالاف وظیفه ایجاد کشش متناسب با سرعت خروجی اکسترودر را دارد به شکلی که لوله توسط این دستگاه از انتهای قالب و تانک ها کشیده میشود.

برش و چاپ الزامات استانداردی

دستگاه برشی یا اره بر اساس نوع لوله که بصورت شاخه ای یا کلاف تولید میشود تنظیم شده است. مابین دستگاه برش و هالاف یک دستگاه پرینتر که در گذشته بیشتر به صورت حرارتی مشخصات لوله را برروی آن حک میکرد(اینک پرینتر) اما امروزه از پرینتر های جوهر افشان (جت پرینتر) استفاده میشود که مشخصات لوله و الزامات استانداردی را که شامل (سایز-فشار-مواد-شماره استاندارد-SDR-تاریخ تولید-شیفت تولیدی) میباشد بر روی آن چاپ میکند.

درآخر لوله ها بر اساس سایز به دو صورت کلاف و یا شاخه ای بسته بندی شده و آماده بارگیری و ارسال به محل پروژه های نغت و گاز ، آب و فاضلاب ، معدنی و یا کشاورزی و ساختمانی میگردد. خوشبختانه گروه صنعتی پترو اب حیات با تجربه چندین ساله و تخصص و ماشین آلات پیشرفته توانسته با مجموعه های بسیاری در داخل از خارج از کشور همکاری داشته باشد و همچنان با افزایش ظرفیت تولید توانسته یکی از مجموعه های پیشگام در سطح کشور و حتی در خاورمیانه باشد.