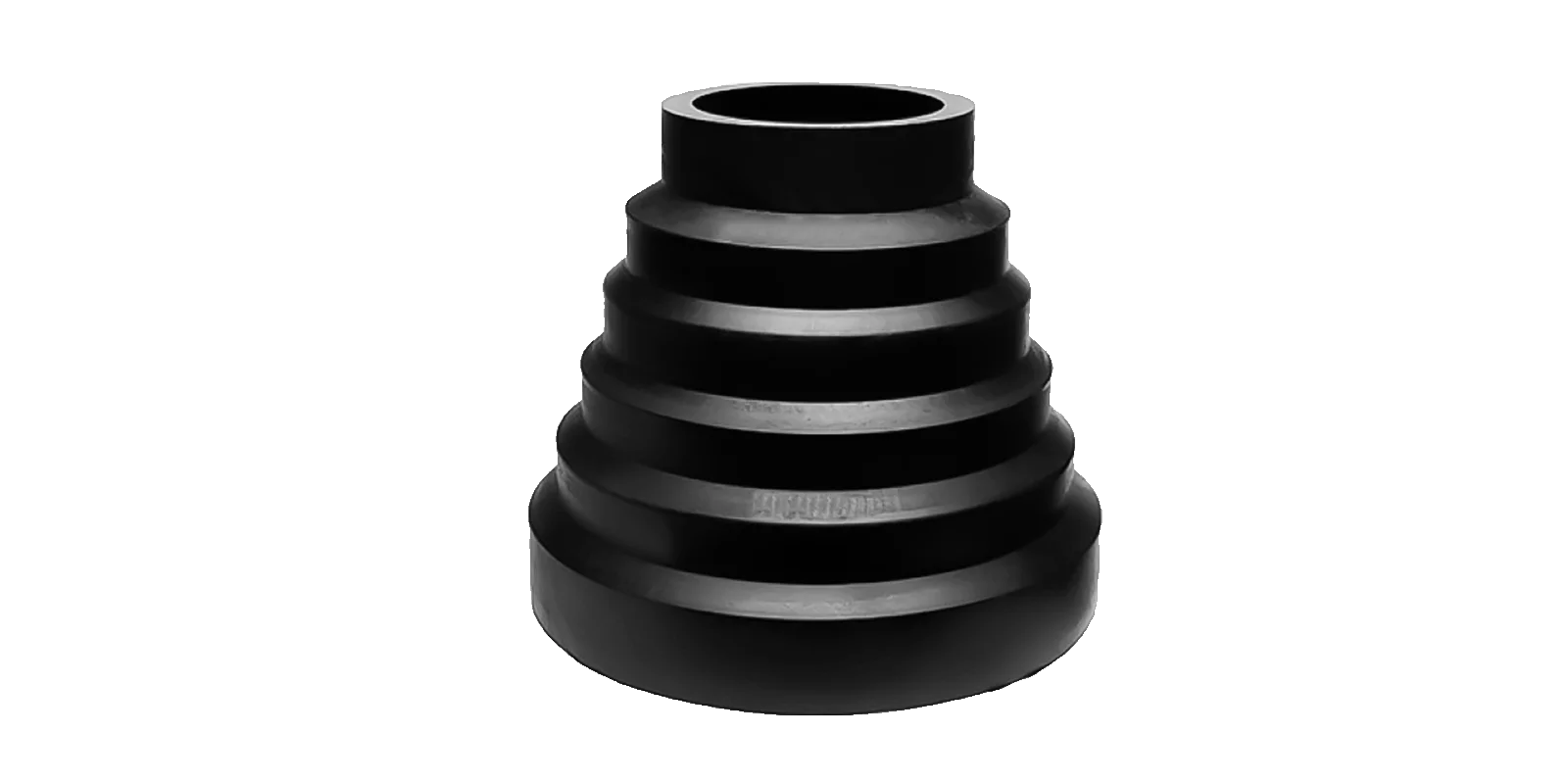

امروزه با جدی تر شدن صنعت پلی اتیلن و استفاده گسترده از لوله و اتصالات پلی اتیلن در صنایع و پروژه های مختلف همچنان نیاز به قطعات فلزی حس میشود زیرا استحکام و ماندگاری که در بعضی از قطعات فلزی و فولادی وجود دارد در قطعات پلیمری دیده نمیشود. رینگ و فلنج های فولادی از این دسته قطعات فلزی میباشند که همواره کاربرد بسیاری در صنعت پلی اتیلن دارند. گروه صنعتی پترو آب حیات کالا با تولید رینگ و فلنج های فولادی با بهترین متریال توانسته است درکنار صنعت پلی اتیلن به طور کامل نیاز پروژه های صنعتی به قطعات فلزی را تامین کند.

فهرست مطالب:

مرحله اول ورود متریال فولادی

ورق های فولادی مورد استفاده در این مجموعه از بهترین شرکت های داخل کشور مانند: فولاد مبارکه ، اکسین و کاویان در اقطار

و عرض های مختلف 1.5 ، 2 ، 6 و یا بیشتر با توجه به نیاز مشتری تامین میشود. در مرحله اول ورق ها بر حسب سایز رینگ

پرگار کشی میشوند، تا با توجه به الگو از روی ورق فولاد برش خورده و بصورت پولک دربیایند.

برای مثال قطر خارجی رینگ 6 اینچ 28.5 سانتی متر و قطر خارجی رینگ 4 اینچ 22 سانتی متر میباشد.

دلیل بیشتر برش دادن رینگ به اندازه چند میلی متر این میباشد که در هنگام بریدن رینگ از ورق فولاد زدگی های متعددی ایجاد میشود، برای از بین بردن این زدگی ها؛ رینگ ها باید تراش بخورند این چند میلی متر برای درصد خطای در نظر گرفته شده برای این مرحله میباشند.

به منظور ریسک کمتر و پایین آوردن درصد خطا، رینگ و فلنچ های فولادی در این مجموعه با دخالت دست بوسیله ی هوابرش ، ،برش داده میشوند،

زیرا در صورت استفاده از دستگاه پرس خطر کج شدن و نامتقارن شدن آنها بسیار زیاد است.

مرحله دوم تراشکاری و پرداخت رینگ و فلنج های فولادی

در این مرحله پولک های برش خورده از ورق های فولادی باید پرداخت شوند. رینگ ها در دستگاه تراش قرار داده میشوند و سطح انها تراش خورده تا کاملا صیقلی و یکدست شوند. همچنین قطر خارجی و داخلی رینگ ها پرداخت میشوند تا تمام زدگی ها و زائده ها برطرف شود و برای مرحله بعد که سوراخ کاری میباشد آماده شوند.

مرحله سوم سوراخ کاری رینگ و فلنج های فولادی

اکنون مرحله سوراخ کاری فرارسیده است ، رینگ ها در دسته های پنج تایی تا ده تایی در دستگاه سوراخ کاری قرا میگیرند تا آماده

سوراخ کاری شوند.

با توجه به فیکسچری که زیر دستگاه قرار دارد این عمل با کمترین خطای ممکن تقریبا زیر یک میلی متر انجام میپذیرد.

مرحله چهارم قرار گرفتن در کوره و عملیات فورج forge

اگر متریال ، A105 یا فلنج گلودار باشد ؛ حتما باید در کوره قرار گیرند سپس فورج شوند. در عملیات فورج forge رینگ و فلنج های فولادی ابتدا در کوره قرار میگیرند، وقتی به نقطه ذوب رسیدند و رنگ آنها خرمایی رنگ شد آماده قرار گرفتن زیر دستگاه پرس میشوند در زیر دستگاه پرس تمام خلل و فرج رینگ ها گرفته میشود و ضخامت آنها با این عمل کاهش میابد.

برای مثال رینگ های تولید شده قبل از پروسه ی فورجینگ با قطر 20 یا 25 میلی متر و بعد از این پروسه به قطر 18 یا 20 میلی مترتبدیل میشوند.

قسمت گلویی فلنج های گلودار در این مرحله در زیر دستگاه پرس ایجاد میشود. عملیات فورج به طور کامل در ویدئو بالای صفحه نشان داده شده است.

مرحله پنجم رسوب زدایی به کمک دستگاه شات بلاست

به خاطر خاصیت زنگ زدگی و اکسید شدگی آهن در مجاورت هوا و رسوباتی که حین فرایند تولید رینگ و فلنج های فولادی در سطح آن ها بوجود می آید، در این مرحله از دستگاه شات بلاست کمک گرفته میشود. این دستگاه با کوباندن ذرات رسوب زدای ساچمه به کمک فشار هوا بر روی سطح فلزات ، باعث از بین رفتن زنگ زدگی و رسوبات میشود. معمولا جنس ساچمه های مورد

استفاده در دستگاه شات بلاست از جنس فولاد ، سیلیکون ، گرانول و… میباشند. بعد از این مرحله رینگ ها و فلنج های فولادی آماده مرحله آبکاری میشوند که در دو نوع سرد و گرم انجام میشود.

مرحله ششم عملیات آبکاری سرد و گرم

مرحله آخر تولید رینگ و فلنج های فولادی مرحله آبکاری میباشد که در دو نوع سرد و گرم انجام میشود. معمولا ضخامت و مقاومت پوششی که در آبکاری گرم بر روی رینگ ها قرار میگیرد بسیار بیشتر از آبکاری سرد میباشد. اصطلاح آبکاری امروزه به جای گالوانیزه فلزات بصورت عامیانه رواج دارد.

عمر آبکاری سرد حدود 2 تا 3 سال است و پوششی که روی فلزات قرار میگیرد حدود 2 تا 10 میکرون میباشد. در مقالات بعدی گروه صنعتی پترو آب حیات به روش های مختلف آبکاری بیشتر خواهیم پرداخت.

در صورت نیاز به هرگونه راهنمایی و خرید رینگ و فلنج های فولادی میتوانید با تیم بازرگانی و فروش ما در تماس باشید.